Зміст

- Пристрій апарату для перегонки самогону

- Принцип роботи

- Різниця між дистиляцією і ректифікацією спирту

- Важливі характеристики колони

- Розміри і матеріали

- Нагрівальна система

- Продуктивність

- Якість очищення

- Контроль процесу

- Тиск

- Контактні пристрої (тарілки і насадки)

- Як добитися кращого результату?

- Виняток «захлебывания» установки

- Своєчасне виведення готового продукту і осідають важких фракцій

- Правильна підготовка установки до пуску

- Відео огляд

Ректифікаційна колона розроблена майже 200 років тому і за свою історію справно послужила людям для отримання очищених рідин різного типу.

Основне призначення такої установки – це промислове виробництво (нафтопереробка, хімічна індустрія, нафтохімія, пивоваріння тощо).

У побуті невеликі пристрої активно використовують любителі якісного самогону. Покупні або саморобні колони дозволяють отримати практично чистий спирт в домашніх умовах.

Як працює цей пристрій докладно розглянемо в цій статті.

Пристрій апарату для перегонки самогону

Ректификационный апарат колонного типу чи просто ректифікаційна колона представляє собою вертикально встановлений циліндр, усередині якого з допомогою різних пристроїв і вузлів досягається очищення рідин.

Важливо! Механізм очищення грунтується на процесі ректифікації, тобто поділ многокомпоненных сумішей в результаті теплового та масового обміну контактують потоків пари і рідини.

Будь-яка рідина неоднорідного складу являє собою суміш декількох компонентів.

Так самогон є сумішшю етилового та інших спиртів, ефірів, альдегідів, сивушних масел і інших речовин:

Процес ректифікації грунтується на протилежному напрямку потоків пари і рідини (флегми, що утворюється в результаті конденсації пара), що видно на схемі.

Пара спрямовується вгору, а рідина скочується вниз. Ці природні потоки у вертикальному циліндрі контактують один з одним, що за законами фізики супроводжується тепловим і масовим обміном, прагнуть зрівноважити систему.

- Пара, піднімаючись по трубі, збагачується легколетучими компонентами, втрачаючи більш важкі, труднолетучие інгредієнти, які розчиняються і конденсуються в менш нагрітої рідини і спрямовуються разом з нею вниз.

- При достатній висоті циліндра до верху повинен дійти тільки один, самий легколетучий пар.

- Тут його можна штучно конденсувати, перетворюючи в однорідну рідину.

- Рідина, стекаемая в нижню частину, знову піддається розігріванню, і стартує новий цикл ректифікації.

Таким чином, забезпечується багаторазовість процесу, що дозволяє, зрештою, максимально очистити всю рідину, виділивши найбільш легку фракцію. У нафті це бензин, в самогоні – етиловий спирт.

Принцип роботи

Ректифікаційна колона дозволяє реалізувати процес ректифікації на практиці. Конструктивно вона являє собою циліндр, в якому розташовується куб, куди подається і де розігрівається рідина, і дефлегматор, де утворюється рідкий конденсат (флегма).

Крім того, передбачаються контактні елементи, що забезпечують процес конденсації, збору рідини і повторного випаровування.

Працює ректифікаційна колона наступним чином:

Довідка! Ефективність роботи колони можна виразити флегмовым числом, тобто відношенням обсягу флегми до кількості відведеного готового продукту.

Для стабільної роботи установки цей показник підтримується на рівні 3, що забезпечує при обороті не більше 25% очищеної рідини.

Читайте також: Докладна інструкція, як зробити самогонний апарат з пивної кеги своїми руками

Флегма, опустившись вниз, знову нагрівається до кипіння. Чергова порція пара піднімається вгору, починаючи новий цикл.

Якщо очищається самогон, то в самому низу колони з самого початку процесу осідають найважчі компоненти (сивушні масла).

Більш легкі фракції (метиловий спирт, ефіри, альдегіди) розподіляються вздовж труби. Вони поступово стікають вниз при зрівноважуванні температури протягом 9-12 хвилин. Загальна тривалість розігріву куба становить 25-55 хвилин.

Різниця між дистиляцією і ректифікацією спирту

Найбільш поширеними способами очищення рідин є дистиляція та ректифікація. Ці технології багато в чому схожі, що часом викликає суміщення понять, що абсолютно невірно.

- Дистиляція являє собою очищення шляхом нагрівання суміші до певної температури, коли активно випаровуються лише низькокиплячі фракції, з подальшим охолодженням парів для забезпечення їх конденсації. Температура розігріву вихідної сировини вибирається так, щоб вскипяла тільки вказана фракція, при цьому висококиплячі компоненти не досягають кипіння, залишаючись в рідкому стані. По суті, самогонний апарат є прикладом дистилятора.

- Ректифікація вимагає нагрівання суміші до кипіння всієї маси з подальшим тепломассообменом рідкого і парового потоків. Дистиляція використовується, як завершальна стадія, коли відводиться легколетучий пара перетворюється в рідину шляхом конденсації для отримання готового продукту.

Так само у нас на сайті є стаття: як зробити самогонний апарат своїми руками

Принципові відмінності в механізмі процесу призводять до того, що кінцевий продукт при ректифікації має значно більш глибоку очистку та висока якість у порівнянні з дистиляцією.

Справа в тому, що при дистиляції навіть не кипляча рідина частково випаровується, а значить, у будь-якому випадку, певну кількість різних фракцій виявляється в очищеної рідини. Для того щоб досягти хорошої якості, потрібне проведення до 6-7 процедур.

Ректифікація забезпечує отримання чистого, однорідного продукту за один прохід. При очищенні самогону зазначений ефект істотно позначається на міцності:

Спосіб дистиляції має і певні позитивні сторони:

- Навіть численні перегонки при дотриманні технології дозволяють втрачати не більше 20-22% рідини.

- Втрати у ректифікаційних установках значно вище – можуть досягати 32-35%.

- Треба відзначити і простоту технології. Ректифікація вимагає значно більш складного і дорогого обладнання.

Подивіться відео, в якому досвідчений самогонник порівнює процеси дистиляції та ректифікації і дає поради щодо вибору апарату для перегонки самогону:

Важливі характеристики колони

Загальний принцип конструювання сучасних ректифікаційних колон зберігається незмінним. Метою вдосконалення установок стає підвищення продуктивності, глибини очищення, виходу і стабільності якості кінцевого продукту.

Читайте також: Виноградний алкогольний напій Грапа (Grappa) – італійська гордість

Рішення поставлених завдань досягається рухом в декількох напрямках.

Розміри і матеріали

Для дотримання всіх технологічних режимів важливо мати максимально можливу висоту робочого циліндра, а також оптимальне поєднання її з діаметром.

За розміром розрізняють:

Для домашніх умов необхідні мініатюрні апарати.

Їх висота знаходиться в межах 1,2-1,6 м. При менших розмірах якісного поділу фракцій досягти неможливо. Діаметр труби може становити від 3-5 см до 0,3-0,5 м.

Важливо! Найкращий матеріал для виготовлення колони – нержавіючі сплави з дозволом використання в харчовій промисловості. Вони не виділяють шкідливих речовин при будь-яких, агресивних впливах.

Нагрівальна система

При організації нагріву куба з сировиною важливе значення мають 2 фактора:

- достатня потужність,

- можливість плавного регулювання.

Газовий джерело енергії складно регулювати, а тому частіше використовуються електричні нагрівальні елементи (Тени). Нормальна потужність встановлюється з такого розрахунку 4 кВт на куб об’ємом 50 л.

Продуктивність

Вона безпосередньо пов’язана з потужністю Тенів і розмірів колони. Чим швидше будуть пересуватися потоки по трубі, тим вище продуктивність.

Крім того, вона підвищується при використанні безперервної технології, для чого передбачаються спеціальні пристосування для подачі сировини та своєчасного відведення готового продукту.

Якість очищення

Воно залежить від кількості одночасно протікаючих процесів конденсації за один прохід циліндра, що визначається кількістю відповідних контактних елементів.

У хороших установках встановлюється не менше 7-8 таких зон.

Контроль процесу

Для забезпечення необхідного контролю у всіх зонах встановлюються термометри. Для підтримки стабільного режиму монтується автоматична система.

Тиск

Ректификационный процес буде протікати нормально при підтримці стабільного внутрішнього тиску в інтервалі 725-785 мм. рт.ст.

При цьому підвищений тиск забезпечується в нижній частині, де накопичуються важкі фракції, а мінімальне – нагорі, куди прямує легкий пар.

У промислових установках вгорі колони взагалі може створюватися вакуум, але найбільш раціонально підтримувати нормальний атмосферний тиск.

При експлуатації ректифікаційних колон треба враховувати, що найбільш активно процес протікає при стабілізації умов і рівності температур зустрічних потоків.

Швидкість стабілізації режиму вважається одним з найважливіших показників якісної, сучасної установки.

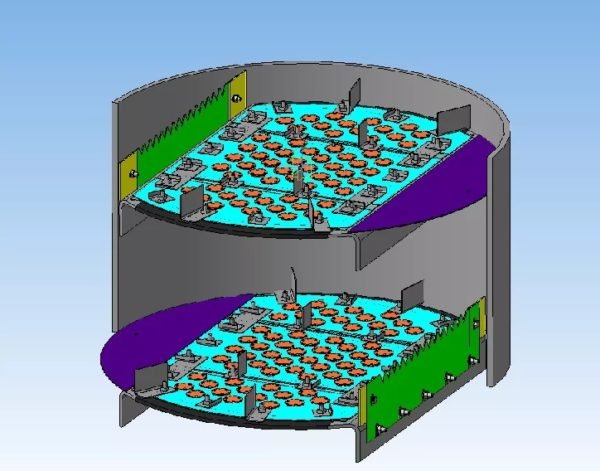

Контактні пристрої (тарілки і насадки)

Контактні елементи в ректифікаційної колоні беруть участь у формуванні балансу рідини і пари, а також в концентрації пари.

Кожен такий елемент обмежує певну зону, в якій протікає своєрідний цикл дистиляції – випаровування і подальша конденсація окремої фракції, при цьому часто пара перетинає цю межу і рухається вгору, залучаючи в свій потік легколетучие компоненти.

У будь-якій подібній зоні встановлюється певна рівновага.

Довідка! Основний ефект забезпечується за рахунок збільшення площі фазних контактів, що активізує теплової і масовий обмін.

Основними є наступні контактні елементи:

Читайте також: Якщо випили вчора, дізнайтеся, як швидко позбутися від запаху перегару з рота

Тарілчасті контактні елементи монтуються в основному в промислових колонах, які мають велику висоту і достатній діаметр для їх установки.

У побутових апаратах (покупних і саморобних) пріоритет віддається насадкам, які можна закріпити в трубі діаметром 4-5 див

Як добитися кращого результату?

При експлуатації ректифікаційної колони потрібно дотримувати певні заходи, що дозволяють добиватися нормального режиму її роботи і отримання якісного кінцевого продукту.

Особливо слід виділити заходи в таких напрямках.

Виняток «захлебывания» установки

Ця «хвороба» пов’язана з уповільненням і припиненням стікання флегми, що призводить до її накопичення в циліндрі і блокування парового потоку. В результаті «захлебывания» всередині колони підвищується тиск, з’являється гучне булькание і шум.

Явище може провокуватися такими причинами:

Уникнути цього неприємного явища допомагає установка автоматичного контролю і регулювання процесу. Особлива увага приділяється нагрівання сировини і наповнення куба.

Своєчасне виведення готового продукту і осідають важких фракцій

У першому випадку, методика проста – на початковому етапі (до стабілізації температури і тиску) тільки чверть легколетучих пари конденсується з кінцевим продуктом і виводиться назовні, а далі – відводиться максимальний її обсяг.

Поява осаду з важких фракцій виявляти складніше. Орієнтуватися доводиться на запах і колір рідини в самому низу колони.

Правильна підготовка установки до пуску

Перед початком ректифікації необхідно перевірити стан апарату, перш за все, герметичність колони. Для перевірки перекривається висновок готового продукту і закачується холодна вода.

Тільки переконавшись в герметичності установки можна приступати до заливання сировини і нагрівання куба.

Не слід чекати від побутового апарату чудес і заміни їм самогонного апарату. Мінімальна міцність вихідної рідини повинна бути не менше 30%, в іншому випадку на виході не вийде продукт, по фортеці близький до чистого спирту.

Важливо! Не слід куб заливати брагу, не пройшла первинну дистиляцію.

При виготовленні установки своїми руками можна допускати втрати теплової енергії через корпус колони. Особливо важливо захистити нижню частину, тобто зону до першого дефлегматора.

В якості теплоізоляції рекомендується використовувати:

- пінопласт,

- піноізол,

- сучасні фольговані утеплювачі.

Ректифікаційні колони дозволяють глибоко очистити рідини або виділити легку фракцію. У промислових умовах вони знаходять застосування в багатьох галузях, у т. ч. з їх допомогою забезпечується нафтопереробка, виготовляється якісний спирт.

В домашніх умовах такі установки придатні для отримання дуже міцних, якісних спиртних напоїв з самогону. При правильній експлуатації вони абсолютно безпечні і ефективні.

Відео огляд

У самогоноварении роль ректифікаційної колони велика — з її допомогою можна отримати чистий, якісний і безпечний спирт. На жаль, влаштований цей апарат досить складно.

Розібратися з конструкцією і принципом роботи апарати для перегонки самогону допоможе відео: